在铁路运销领域,装车环节作为连接生产与运输的关键节点,其效率与质量直接影响整体物流链条的顺畅度。传统装车模式依赖人工操作,不仅用工成本高,还存在装车效率低、质量不稳定等问题。而火车智能装车系统的出现,借助先进技术对装车全流程进行革新,为铁路运销行业注入了强劲的智能化动力。

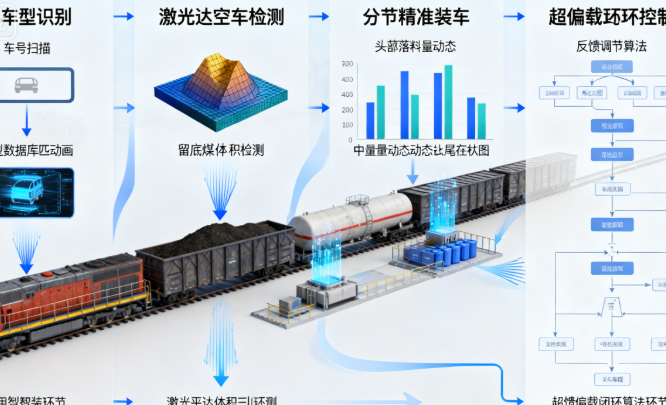

该系统的核心优势在于融合了多种前沿技术,实现了装车全流程的智能化控制。其中,激光雷达三维点云建模技术发挥着重要作用。在装车过程中,激光雷达能够对车辆进行实时扫描,精准检测车辆端侧墙位置、行车方向及速度、落料高度等关键信息。这些数据为后续的智能决策提供了可靠依据,结合人工智能技术构建的预测标准模型,系统可以智能匹配最优装车策略,并指挥 PLC 设备协同工作,从而完成自动装车操作,真正实现 “无人操作,自动装车”,大幅降低了人工干预,减少了用工成本。

在具体的装车控制环节,系统采用精细化的算法,将装车过程科学地细分为车厢头部、中部、尾部三部分,针对不同部位制定差异化的控制策略。系统会综合分析仓内余料、车厢位置、料位高度、溜槽料量等多维度数据,实时调整控制参数。这种精准化的控制方式,有效保障了装车的满载率和均衡性,实现了 “巧装满载,均衡装车” 的效果,极大提升了装车质量。

除了核心的装车控制功能,火车智能装车系统还集成了一系列智能化辅助功能,进一步完善装车流程。在车辆识别与检测方面,系统通过过车自动采集车侧高清视频,利用 AI 智能识别车型车号,省去了人工抄号的繁琐环节,提高了车辆信息采集的效率与准确性。同时,激光雷达扫描技术还可用于空车留底煤检测,智能检测留底煤体积并估算留底煤量,若检测结果超限则自动报警,且能与装车系统联动,有效防止装车超吨,保障运输安全。

在装车辅助作业控制上,系统同样表现出色。对于防冻液喷洒,系统可自动控制其启停,当列车过车节或停车时自动停喷,避免了喷淋液的浪费,降低了作业成本。在列车牵引控制方面,若采用铁牛牵引,PLC 会控制牵引电机自动调整行车速度以配合装车;若为机车牵引,系统则通过无线网络自动向 Pad 发送指令,指挥司机控制车速,确保牵引速度与装车节奏完美契合。此外,系统还能自动控制皮带、给煤机实现补料的自动化,根据不同车型向定量仓精准补料,进一步提升了装车流程的连贯性与高效性。

超偏载检测是保障装车质量和运输安全的重要环节。系统能够智能检测装车质量,一旦发现偏载情况便自动报警,并将相关结果参数反馈至智能装车系统。系统根据反馈信息优化调整控制参数,持续改进后期装车效果,形成了一个闭环的质量控制体系。

值得一提的是,系统还融入了数字孪生技术。以火车智能装车运行及其数据为核心,基于自研三维仿真引擎进行点云渲染,实现了火车智能装车系统的整合、管理、三维展示及应用,构建了一个高度智能化、集成化、模型化的协同平台。这一平台不仅为工作人员提供了直观、清晰的系统运行状态视图,还为系统的优化升级、故障排查等提供了有力支持,进一步提升了系统的管理效率与运维水平。

火车智能装车系统通过多种智能技术的深度融合与创新应用,全面提升了装车效率和装车质量,降低了用工成本与作业成本,保障了运输安全,为铁路运销行业的智能化转型提供了有力支撑。随着技术的不断迭代升级,相信这一系统将在未来铁路运销领域发挥更加重要的作用,推动行业朝着更高效、更智能、更安全的方向发展。

400-006-7677 17686618046

400-006-7677 17686618046